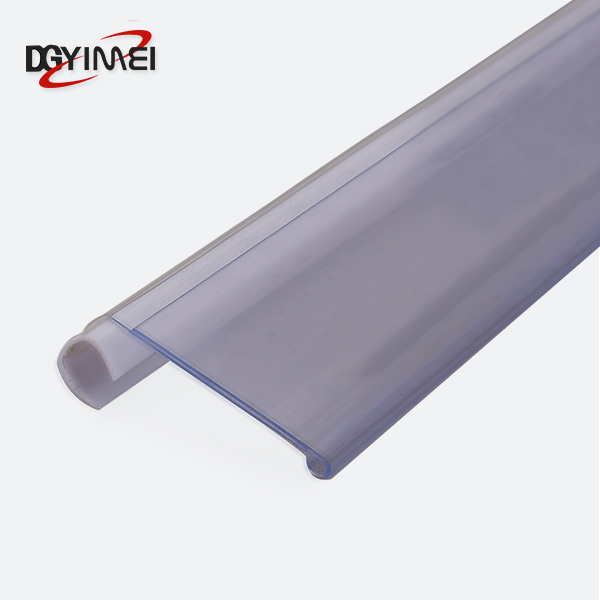

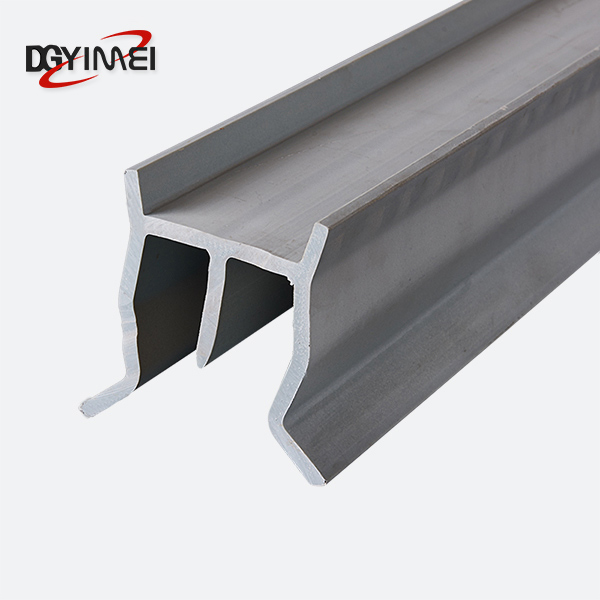

歡迎來(lái)到東莞市怡美塑膠制品有限公司網(wǎng)站!公司主營(yíng):異型材、pvc異型材、塑膠異型材、塑料型材等,歡迎定制。

信息來(lái)源于:互聯(lián)網(wǎng) 發(fā)布于:2021-09-17

聯(lián)系方式

免費熱線(xiàn):0769-83693606關(guān)于我們

qq郵箱:2603110636@qq.com